激光切圆不圆怎么办

激光切圆不圆(出现椭圆、多边形、不规则变形等)是一个常见的加工问题。这通常不是由单一原因造成的,而是设备、工艺、材料等多方面因素共同作用的结果。可以系统地排查和解决这个问题。以下是导致“切圆不圆”的主要原因及相应的解决方案

一、机械与传动系统问题(最可能的原因)

这是导致图形失真的根本性原因之一。

1. 传动系统间隙/磨损

· 症状:切出的圆呈规则的椭圆形,或者在圆的某个轴上出现平点。

· 原因:X、Y轴方向的齿轮、齿条、伺服电机等传动部件存在间隙,或者导轨、滑块磨损。当切割头改变运动方向时(例如从X轴运动切换到Y轴运动),由于存在间隙,会产生微小的延迟或跳动,导致实际运动轨迹与指令轨迹不符。

· 解决方案:

· 紧固与更换:检查并紧固所有螺丝。如果发现齿轮齿条间隙过大,需要进行调整。如果轴承、滑块等部件磨损严重,必须更换。

· 专业检修:这个问题通常需要设备厂家或专业维修人员使用百分表等工具进行检测和校准。

2. 导轨直线度不佳或变形

· 症状:在整个板材范围内,圆的变形没有固定规律,但在某些区域特别明显。

· 原因:机床导轨安装不水平或因长期使用、地基下沉导致变形。

· 解决方案:需要厂家使用专业光学仪器(如激光干涉仪)对机床进行重新调平和对精度进行补偿。

二、工艺参数与设置问题

如果机械系统没问题,那就要聚焦于切割工艺本身。

1. 切割参数不当(速度与功率)

· 症状:圆的部分区域被过烧或熔化,导致形状不规则。

· 原因:

· 速度过快:导致材料未完全切透,等离子体(切割火花)滞后,在转弯处能量积累,烧蚀轮廓。

· 功率过高:尤其是切割薄板时,过高的功率会使圆孔边缘整体过烧,细节丢失。

· 气体压力不当:压力不足无法及时吹走熔渣,导致挂渣和二次燃烧,破坏轮廓。

· 解决方案:

· 为不同厚度和材质的板材匹配合适的切割速度与激光功率。切圆时,特别是小圆,可以适当降低速度。

· 优化气体类型和压力。

2. 焦点位置不正确

· 症状:断面粗糙且不垂直,圆的精度随之下降。

· 原因:焦点太深或太浅都会影响能量分布,导致光束变粗,切割能力下降,切口变宽。

· 解决方案:检查并设置正确的焦点位置。对于薄板,通常使用负离焦(焦点在板材表面以下)以获得更小的光斑和更精细的切口。

3. 喷嘴选型与状态

· 症状:圆的对称性差,挂渣不均匀。

· 原因:喷嘴口径不匹配或喷嘴中心不正、有损坏。这会导致气体流动不对称,影响排渣和冷却效果。

· 解决方案:

· 根据板材厚度选择合适口径的喷嘴(薄板小喷嘴,厚板大喷嘴)。

· 定期检查并更换损坏的喷嘴。使用对中镜调整喷嘴中心。

三、材料与编程问题

1. 板材问题

· 症状:在不同板材位置切圆,效果不稳定。

· 原因:

· 板材不平整:板材有内应力或翘曲,导致切割头随动高度(Z轴)不断调整,焦点位置实时变化,影响切割稳定性。

· 材料表面有锈或涂层:影响激光吸收率,导致能量不稳定。

· 解决方案:使用高质量、平整的板材。对于有锈或涂层的材料,可先进行预处理或调整功率参数。

2. 编程与路径设置

· 症状:圆的起始点有疙瘩或整体不光滑。

· 原因:

· 引线设置不当:切圆穿孔点的引线(Lead-in)重叠过多或过少。

· 未使用“圆孔优化”功能:很多先进的切割系统(如柏楚、迅镭等系统)都有“圆孔切割”或“精细圆孔”专用功能。

· 解决方案:

· 将引线设置在圆的内侧,并使用圆弧引线而不是直线引线,可以有效避免起刀点疤痕。

· 务必开启切割控制软件中的“圆孔切割”功能。该功能会自动为切割圆孔优化参数,通常是:

· 降低切割速度。

· 调整功率和气压。

· 改变运动控制模式,使机器更精确地跟踪圆形轨迹。

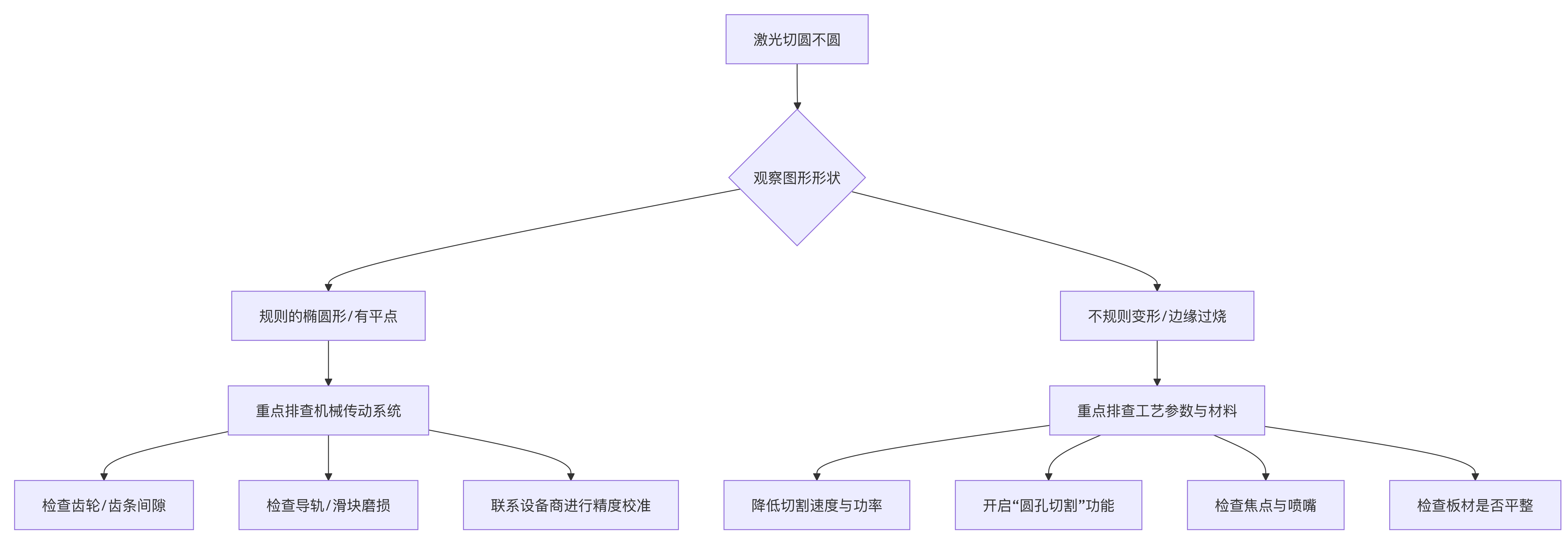

快速自查与解决流程图

可以按照以下步骤进行排查:

总结一下,最直接的行动步骤是:

1. 首先,在软件中开启“圆孔切割”或“精细圆孔”模式。

2. 其次,适当降低切割圆孔的速度和功率。

3. 然后,检查并更换一个全新的、合适的喷嘴,并确保对中。

4. 如果问题依旧,基本可以判定是机械问题,需要立即联系设备售后服务进行检修和精度补偿。

通过这种系统性的排查,绝大多数“切圆不圆”的问题都能得到有效解决。